روشهای مختلف آغشته سازی و شستشو دسته الیاف استیپل و نخهای فیلامنتی

دکتر شاهین کاظمی

– دکتری مهندسی شیمی نساجی و علوم الیاف، دانشگاه صنعتی امیرکبیر

– عضو هیئت رئیسه جامعه متخصصین نساجی ایران

مقدمه

روشهای مختلف آغشته سازی :: در بسیاری از فرآیندهای تولید و یا فرآوری الیاف استیپل و نخهای فیلامنتی، ناچار به غوطه وری دسته الیاف در داخل آب، محلول های شستشو و یا روغن زنی می باشیم که غالباَ این مرحله و نقش آن بر روی خصوصیات نهایی کمتر مورد توجه محققان قرار می گیرد.

فرآیند روغن زنی و آغشته سازی الیاف استیپل و نخهای فیلامنتی به روغن ریسندگی یکی از رایج ترین و بارزترین نمونه های این عملیات می باشد. در بعضی از فرآیندهای تولید نخهای فیلامنتی روغن ریسندگی به صورت جت به نخ اعمال می شود و در مابقی روشها روغن به صورت تماسی به سطح نخ مالیده می شود.

ولی در فرآیند تولید الیاف استیپل نقش این عملیات بارزتر می باشد. در قسمت اول فرآیند تولید دسته الیاف استیپل (توو )، هر کدام از دسته الیافهای خروجی از اسپینرت در تماس با روغن ریسندگی قرار می گیرد که تقریباً مشابه فرآیند تولید نخهای فیلامنتی است اما در قسمت دوم فرآیند تولید که اصطلاحاً به نام خط کشش شناخته می شود دسته های الیاف (توو) که در کنار یکدیگر قرار گرفته اند به صورت متوالی در حمامهای ما بین غلطکهای کشش (گودت) غوطه ور می شوند. در داخل این حمامهای کشش که با توجه به نوع تکنولوژی و ظرفیت خط تولید می تواند ۲ الی ۵ حمام (حوضچه) باشد معمولاً محلولی از روغن ریسندگی قرار دارد که البته در بعضی موارد این حمام تنها از آب و یا محلول نرم کننده و روغن ضد الکتریسیته ساکن تشکیل شده است (شکل ۱).

شکل ۱ – تصویر خط کشش ماشین آلات تولید الیاف پلی استر استیپل شرکت سوکسان کره

هرچند که سابقه استفاده از این دستگاهها به قدمت فرآیند تولید الیاف و نخهای فیلامنتی باز می گردد اما تا همین چند سال اخیر هیچکدام از محققان و ماشین سازان بررسی جامعی در خصوص ماشین آلات شستشو و آغشته سازی الیاف و نخهای فیلامنتی انجام نداده بودند.

با افزایش میزان مصرف الیاف و نخهای فیلامنتی در صنعت تولید قطعات پلیمری مستحکم شده با منسوجات (کامپوزیت) نقش این عملیات بیش از پیش مورد توجه قرار گرفت زیراکه الیاف و نخهای مورد استفاده در فرآیند تولید کامپوزیت ها بایستی عاری از هرگونه حلال و مواد شیمیایی باشد تا در چسبندگی رزین پلیمری و الیاف/ نخ خللی ایجاد نشود. بدین منظور علاوه بر دستگاههای استاندارد خط تولید الیاف/ نخ فیلامنتی استفاده از ماشین آلات تکمیلی شستشو نیز حائز اهمیت گردیده است که عموماً این ماشین آلات نیز از مکانیزم مشابهی همانند روغن زنی دسته الیاف استفاده می نمایند. البته در بعضی موارد این دستگاهها در خط تولید به نحوی جاسازی شده اند که در موارد لزوم مورد استفاده قرار گیرند.

شرح فرآیند

فرآیند شستشوی دسته الیاف و نخهای فیلامنتی را می توان به دو مکانیزم که به صورت مجزا و یا توامان در حال اجرا می باشند تقسیم نمود:

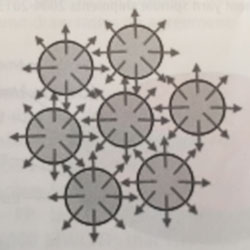

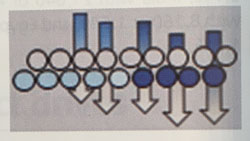

– شستشو و خالص سازی: در این مکانیزم حلال و یا مواد ناخالصی دیگری که در داخل ساختار الیاف قرار گرفته اند از داخل و مغز الیاف خارج می شوند. (شکل ۲)

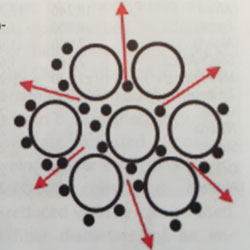

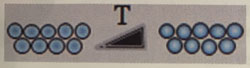

– شستشو و تمیز کردن: در این مکانیزم هرگونه حلال و یا مواد ناخالصی دیگری که بر روی سطح الیاف قرار گرفته اند شسته شده و از داخل دسته الیاف / نخ فیلامنتی خارج می شوند. (شکل ۳)

شکل ۲ – نحوه خروج حلال و یا مواد ناخالصی دیگری که در داخل ساختار الیاف قرار گرفته اند بر مبنای مکانیزم نفوذ و انتشار

شکل ۳ – نحوه خروج حلال و یا مواد ناخالصی دیگری که بر روی سطح الیاف قرار گرفته اند بر مبنای مکانیزم انتقال موئینه

عموماً تطبیق و حضور همزمان هر دو مکانیزم در غالب موارد ترجیح داده می شود و به همین منظور جهت ترکیب آنها بایستی شناخت دقیقی از هر دو مکانیزم و تاثیر متقابل آنها داشته باشیم.

برهمکنش بین محلول داخل حمام و دسته الیاف / نخ فیلامنتی را می توان با فرآیند فیلتراسیون در یک سیستم متخلخل و عبور و نفوذ مواد از آن مقایسه نمود. در عملیات عبور دهی و نفوذ می توان مکانیزم های انتشار و حرکت موئینه را شناسایی نمود.

در فرآیند نفوذ و انتشار، پارامتر پتانسیل شیمیایی (µ) مهمترین پارامتر می باشد که در رابطه زیر معادله کلی آن نشان داده شده است:

در این رابطه فرض شده است که دما و فشار در هر کدام از مراحل شستشو تقریباً ثابت باقی می مانند. با توجه به اینکه فرآیند شستشو و یا آغشته سازی معمولاً در چندین حوضچه متوالی انجام می شود و هر کدام از این حوضچه ها دارای شرایط خاص خود می باشند این فرض به واقعیت نزدیک بوده و استفاده از آن بلامانع است. معمولاً هر کدام از مراحل شستشو در فشار محیطی (اتمسفری) و دمای معینی انجام می شود که این دما توسط ادوات خاصی و به وسیله اپراتورهای دستگاه تنظیم می شود.

جهت ساده سازی بررسی ها می توان فرض نمود که پارامتر غلظت (c)، نیروی محرک جریان می باشد و از رابطه ذیل پیروی می کند:

با توجه به این توضیحات می توان انتظار داشت که قانون کلی نفوذ فیک که از قوانین بسیار مطرح و رایج در پدیده های نفوذ است برقرار شود که البته جهت صادق شدن این قانون بایستی از وجود جریان نفوذی خلاف جهت که منجر به ورود و نفوذ محتویات حمام غوطه وری به داخل الیاف می باشد صرفنظر نمود. البته همانگونه که می دانیم در فرآیندهای ترریسی مانند فرآیند تولید الیاف اکریلیک این جریان خلاف جهت بسیار حائز اهمیت می باشد و منجر به خروج حلال از لیف و شکل گیری ساختار آن می شود و نمی توان از آن صرفنظر نمود.

قانون نفوذ فیک بطور کلی نفوذ را از لحاظ آماری در محیطهای پیوسته بررسی کرده و ضریب نفوذ را تعریف میکند. قانون اول فیک برای نفوذ در حالت پایا به کار میرود که در آن اختلاف غلظت با گذشت زمان تغییر نمیکند و فقط به مکان وابسته است، و قانون دوم فیک مربوط به محیطهای ناپایا می باشد. البته موادی نیز وجود دارند که با استفاده از قانون فیک نمی توان رفتار انتقالی آنها را بررسی نمود، و برای بررسی رفتار این مواد از مجموعه قوانین و قاعده هایی استفاده می شود که به طور معمول یک فاکتور اضافه بر قانون فیک دارند.

بر طبق قانون اول فیک دانسیته جریان ذرات (J) با گرادیان تغییر غلظت () در خلاف جهت نفوذ متناسب است و ضریب این تناسب همان ضریب نفوذ (D) نام دارد که در رابطه زیر نشان داده شده است:

در اکثر موارد حوضچه های شستشوی دسته الیاف / نخهای فیلامنتی با الهام از فرآیند شستشوی منسوجات که یک دانش بسیار قدیمی و به بلوغ رسیده است دارای جریان آبشاری خلاف جهت می باشند که هدف از آن ثابت نگهداشتن گرادیان تغییر غلظت است. در این جریان آبشاری محلول حوضچه انتهای به حوضچه قبلی و حوضچه ماقبل آخر به حوضچه قبل از آن و به همین منوال تا حوضچه اول انتقال می یابد.

با توجه به اینکه کنترل پارامترها در فرآیند شستشو و آغشته سازی بسیار پیچیده می باشد، غالباً نمی توان آنها را به صورت مداوم کنترل نمود. علی ایحال ۲ نقطه ضعف مهم انتقال آبشاری محلولها عبارتند از:

– مشکل بودن تنظیم پارامترهای تعادلی محلول شستشو در لحظه ابتدای فرآیند تولید.

در اینحالت خصوصیات فرآیندی در ابتدای شروع عملیات کمی متفاوت بوده و پس از مدتی از شروع فرآیند است که شرایط کلی سیستم به حالت با ثبات، تعادلی و قابل تکرار می رسد.

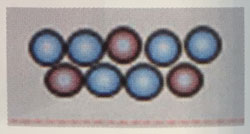

– در بسیاری از موارد گرادیان تغییر غلظت که در حالت ماکروسکوپی قابل مشاهده و کنترل است در مقیاس میکروسکوپی به درون و بین دسته الیاف / نخهای فیلامنتی نفوذ نمی نماید. این مساله به دلیل تفاوت جریان حمام در خارج از دسته الیاف / نخهای فیلامنتی با محیط درونی دسته الیاف / نخهای فیلامنتی می باشد که منجر به تفاوت غلظت مواد موجود بر روی الیافی که در مرکز دسته الیاف / نخهای فیلامنتی قرار گرفته اند با الیافی است که در حاشیه دسته الیاف / نخهای فیلامنتی قرار دارند.

انتقال مواد از داخل به لایه های سطحی دسته الیاف / نخهای فیلامنتی را می توان به صورت ساده با قوانین کلی جریان موئینه توضیح داد. قانون هاگن – پویسله نشان دهنده روابط بین پارامترهای دخیل در فرآیند جریان موئینه می باشد.

همانگونه که از رابطه فوق مشخص است قطر موئینه با توان ۴ بر روی نرخ جریان تاثیر می گذارد. با توجه به این موضوع می توان متوجه شد که نحوه هدایت دسته الیاف / نخ فیلامنتی از درون حمام بر روی راندمان عملیات شستشو و آغشته سازی نقش موثری دارد.

یکی از مسائل بسیار مهم انتقال و جابجایی موادی که از درون الیاف خارج می شوند (به سطح نفوذ می کنند) به سطح دسته الیاف / نخ فیلامنت می باشد.

از طرف دیگر بایستی مطمئن شد که محلول حوضچه حمام که در لایه رویی دسته الیاف / نخ فیلامنت قرار دارد همواره در حال حرکت و تازه شدن (تعویض محلول تغلیظ و آلوده شده با محلول جدید) باشد. این مساله توسط طراحی مکانیک سیالاتی ماشین قابل کنترل است. مسائلی که یک شرکت ماشین ساز در این حوزه با آن مواجه خواهد شد در شکلهای ۴ الی ۹ بطور شماتیک نشان داده شده است.

شکل ۴ – عبور یکنواخت جریان محلول حوضچه حمام از درون دسته الیاف/ نخ فیلامنتی

شکل ۵ – تغییر غلظت جریان محلول حوضچه حمام در حین عبور از درون دسته الیاف/ نخ فیلامنتی

شکل ۶ – تفاوت غلظت محلول حوضچه حمام در نقاط مختلف و در نتیجه انتشار متفاوت در حین عبور از درون دسته الیاف/ نخ فیلامنتی

شکل ۷ – کنترل دمای یکنواخت و همگن برای یکسان سازی سرعت نفوذ و انتشار در تمام قسمتهای دسته الیاف/ نخ فیلامنتی

شکل ۸ – کنترل یکنواخت سرعت و شرایط جریان محلول بر روی سطح دسته الیاف/ نخ فیلامنتی

شکل ۹ – برطرف نمودن موانع سطحی که از نفوذ و انتشار ناخالصیهای دسته الیاف / نخ فیلامنتی جلوگیری می نمایند

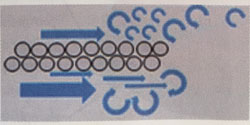

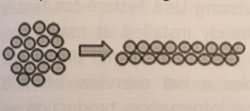

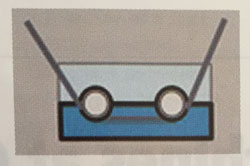

یکی از راههای تسهیل جریان در داخل دسته الیاف / نخ فیلامنتی، تبدیل حالت این دسته از شکل مقطع دایروی به حالت مقطع تقریباً تخت می باشد که در شکل ۱۰ نشان داده شده است.

شکل ۱۰ – تغییر نحوه توزیع دسته الیاف / نخ فیلامنتی از حالت شبه دایروی به حالت تقریباً خطی

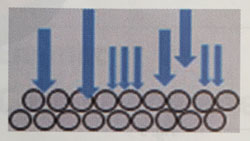

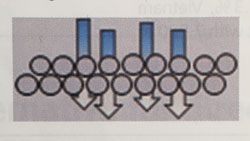

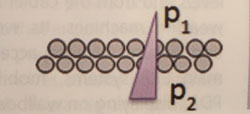

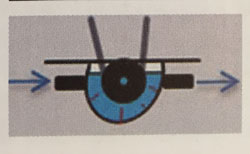

علاوه بر این با ایجاد یک اختلاف فشاری محیطی عمود بر مسیر حرکت دسته الیاف / نخ فیلامنتی نیز می توان به حرکت جریان محلول در درون دسته الیاف / نخ فیلامنتی در جهت عمود کمک نمود که این مساله در شکل ۱۱ نشان داده شده است.

شکل ۱۱ – ایجاد اختلاف فشار در دو طرف دسته الیاف/ نخ فیلامنتی به منظور تامین جریان عمود بر محور حرکت دسته الیاف/ نخ فیلامنتی

یکی از محققان به نام آقای رووته پدیده انتقال مواد اضافی از دسته الیاف / نخ فیلامنتی به محلول شستشو را مستقیماً به موضوع اختلاف انرژی جنبشی محلول شستشو مرتبط می داند. به نظر ایشان این انرژی باید در حالت حداکثری قرار داشته باشد تا عملیات شستشو و آغشته سازی به خوبی انجام شود.

جهت یک عملیات شستشو و آغشته سازی مناسب، جریان عمود بر مسیر حرکت دسته الیاف / نخ فیلامنتی و آشفتگی جریان در سطح دسته الیاف / نخ فیلامنت باید همگی در یک حد بهینه قرار داشته باشند. با توجه به این موضوع رابطه ذیل بر یک جریان آشفته حاکم می باشد:

بر طبق رابطه فوق حداکثر بودن آشفتگی جریان، قدرت جریان گردابی (قطر گرداب Qw)، سرعت جریان گردابی (Uw) و همچنین گرادیان سرعت جریان (Um) عمود بر مسیر جریان (y) در راندمان عملیات شستشو و آغشته سازی بسیار حائز اهمیت است.

با توجه به این رابطه و فرمول می توان نکات بسیار خوبی جهت طراحی بهینه حوضچه های شستشو و آغشته سازی را دریافت که خلاصه ای از آنها در تصاویر ۱۲ الی ۱۷ آورده شده است.

شکل ۱۲ – هدایت دسته الیاف/ نخ فیلامنتی در نزدیکترین فاصله از سطح حمام

شکل ۱۳ – تغییر جهت دسته الیاف/ نخ فیلامنتی به منظور ایجاد شرایطی جهت حرکت عمودی جریان محلول

شکل ۱۴ – تزریق محلول از قسمت فوقانی به منظور تضمین یکنواختی عملیات

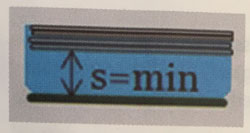

شکل ۱۵ – ایجاد حالت آبگیری و فشرده سازی دسته الیاف / نخ فیلامنتی قبل از ورود به داخل حوضچه حمام به منظور افزایش میزان قابلیت جذب محلول در دسته الیاف/ نخ فیلامنتی

شکل ۱۶ – تغییر شکل حوضچه حمام و استفاده از غلطکهای راهنما

شکل ۱۷ – ایجاد جریان گردابی در داخل حوضچه حمام توسط امواج مافوق صوت، موانع حرکتی، دمش هوا و …(

در تصاویر ۱۸ الی ۲۳ نیز ۶ سیستم مختلف جهت اجرای عملیات شستشو و آغشته سازی به صورت شماتیک نشان داده شده است. این سیستم ها مستقل از نوع ماده ای که در داخل حوضچه قرار دارد طراحی شده اند و می توانند عملیات شستشو با آب یا محلول و همچنین عملیات آغشته سازی با محلول را به خوبی انجام دهند.

شکل ۱۸ – سیستم عبور آزاد دسته الیاف/ نخ فیلامنتی از درون محلول حوضچه حمام ؛ در این سیستم که بسیار متداول می باشد جهت جریان محلول و سرعت آن قابل تنظیم بود و می توان از مولدهای جریان گردابی نیز در آن استفاده نمود.

شکل ۱۹ – سیستم عبور هدایت شده دسته الیاف/ نخ فیلامنتی از درون حوضچه حمام به همراه سیستم شوینده غلطکها ؛ این سیستم عمدتاً جهت کاربردهای تحقیقاتی و پژوهشی مورد استفاده قرار می گیرد.

شکل ۲۰ – سیستم عبور دسته الیاف / نخ فیلامنتی از هوا و مماس بر روی سطح محلول حوضچه حمام به همراه نازلهای پاشش محلول ؛ در این سیستم می توان جریان محلول را به کمک نازلها از هر دو سمت به دسته الیاف / نخ فیلامنتی اعمال نمود و با توجه به تغییر مسیر حرکت دسته الیاف / نخ فیلامنتی و همچنین حرکت مماسی بر روی سطح حوضچه می توان جهتهای مختلفی جهت جریان محول داشت.

شکل ۲۱ – سیستم عبور متوالی دسته الیاف / نخ فیلامنتی از بین غلطکهایداخل حوضچه حمام ؛ در این سیستم می توان غلطکهای بالایی را نیز در داخل حوضچه حمام قرار داد به نحویکه طول مسیر عبور دسته الیاف/ نخ فیلامنتی از درون محلول افزایش یابد

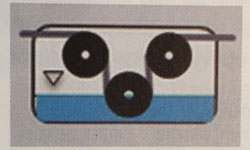

شکل ۲۲ – سیستم استفاده از غلطکهای متخلخل ؛ در این سیستم محلول حوضچه حمام با عبور از دسته الیاف/ نخ فیلامنتی توسط سیستم مکش تعبیه شده در داخل غلطکها مکیده شده و دوباره به درون حمام باز می گردد.

شکل ۲۳ – سیستم فشاری ؛ در این سیستم محلول توسط فشار به درون دسته الیاف/ نخ فیلامنتی تزریق می شود

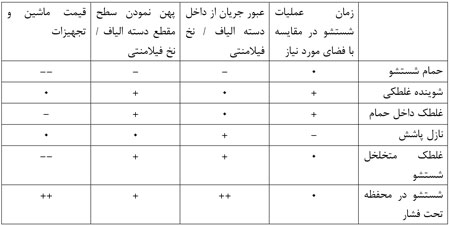

در جدول ۱ مقایسه ای بین این ۶ سیستم آورده شده است. در ارزیابی و بررسی اطلاعات این جدول بایستی توجه داشت که در تمام این سیستم ها دما، شرایط شیمیایی محلول آغشته سازی و تعداد حوضچه های شستشو ثابت نگهداشته شده است.

جدول ۱ – مقایسه عملکردی سیستم های مختلف حمام شستشو و آغشته سازی

جمع بندی

هرچند که حوضچه شستشو و یا آغشته سازی یکی از ساده ترین و پیش پا افتاده ترین قسمتهای خط تولید الیاف مصنوعی استیپل (پلی استر / پلی آمید / پلی پروپیلن / اکریلیک / …) محسوب می شود، اما نگاه عمیق به این قسمت ساده بیانگر پیچیدگی های فنی و تکنولوژیکی موجود در آن می باشد. اهمیت این موضوع زمانی بیشتر می شود که هزینه های مصرف آب، محلول های شستشو، روغن های ریسندگی و سایر مواردی که در این حمام مورد استفاده قرار می گیرند را نیز لحاظ کنیم. به همین دلیل می توان گفت که کنترل عملیات شستشو و آغشته سازی می تواند نقش موثری در کاهش هزینه های تولید داشته باشد.

البته نبایستی از تاثیرات فنی این قسمت بر روی کیفیت محصول خروجی (الیاف استیپل / نخ فیلامنت) نیز غافل شد، زیرا که در بعضی موارد حتی چند صدم درصد تفاوت در روغن و یا سایر مواد شیمیایی موجود بر روی الیاف / نخ فیلامنت می تواند مشکلات بسیاری در فرآیند بعدی ایجاد نماید.

در طراحی بهینه حوضچه های شستشو و آغشته سازی، دانش مکانیک سیالات بسیار حائز اهمیت می باشد و می توان به کمک استفاده از سیستم های مختلف حفظ راندمان بهینه عملیات را حد مدنظر تضمین نمود.

ماخذ:

Muller Probandt, S., Desch, A., “Technologies for Washing of Yarns and Their Technical Realization”, Chemical Fibers International, 4/2014, pp. 202-204.

منبع : شماره ۳۰ مجله کهن

————————————————————————————

این مطلب را نیز بخوانید

پیشنهاد سردبیر : نقشه های فرش ماشینی چگونه طراحی می شوند؟

————————————————————————————

تحریریه مجله نساجی کهن

ارسال مقالات و ترجمه جهت انتشار در سایت : info@kohanjournal.com