بهینه سازی فرایند بازیافت فیزیکی بطری های پلی استر به منظور کاربرد در تولید الیاف نساجی

چکیده:

بطری های پلی استر :: امروزه یکی از منابع آلوده کننده محیط زیست، پلیمرهایی هستند که به سختی در محیط زیست تجزیه می شوند. پلی استر یکی از این پلیمرها است که بازیافت این ماده به عنوان یکی از بهترین راههای کاهش آلودگی محیط زیست توسط آن، معرفی شده که باعث صرفه جوئی در مصرف انرژی و مواد اولیه نیز می شود. بازیافت پلی استر به دو صورت مکانیکی و شیمیایی انجام می گیرد.

روش مکانیکی که در آن از ذوب قطعات پلی استری، گرانولهای قابل مصرف در تولید الیاف نساجی تولید می شود و به دلیل نیاز به تکنولوژی پایین تر و روش آسان تر، بیشتر مورد توجه قرار گرفته است. یکی از مشکلات گرانول های بازیافت شده در مقایسه با گرانول نو پلی استر، ویسکوزیته و وزن مولکولی کمتر آن است. ویسکوزیته پلی استر در اثر ذوب شدن های متوالی کاهش می یابد که برای رفع این مشکل تحقیقات زیادی انجام گرفته است.

در این مقاله تلاش بر آن شده است تا با به کار گیری فرایند خشک کردن همراه با به کارگیری مواد ضد اکسیداسیون و همچنین بسط دهنده های زنجیره های پلی استر (PMDA (Pyromeltiticdianhydride محصول فرایند بازیافت ضایعات پلی استری را با ویسکوزیته ذاتی بالاتر که قابلیت استفاده مستقیم در فرایند ذوب ریسی الیاف نساجی را دارا باشد، تولید نمود.

مقدمه

تولید پلیمرهای بشر ساخته هر روز رو به افزایش بوده که در این میان پلی استر سهم بیشتری نسبت به پلیمرهای دیگر دارد.

به علت رشد سریع استفاده از پلی استر، این پلیمر به عنوان مهمترین پلیمر مهندسی در دو دهه اخیر شناخته شده است و عموماّ برای تولید محصولاتی مانند الیاف نساجی، نخ تایر اتومبیل، بطری، ظروف، فیلم های پزشکی و بسته بندی و… استفاده می شود. از مهم ترین عوامل توسعه الیافPET می توان به در دسترس بودن مواد اولیه، استحکام بالا، مقاومت خوب در برابر مواد سفید کننده و شوینده، کپک، قارچ، بید، یکنواختی ساختاری و… اشاره کرد. این ماده استحکام، مقاومت شیمیایی، وضوح، قابلیت پروسه، توانایی رنگ پذیری و پایدارای گرمایی عالی دارد. پلی اتیلن ترفتالات با استفاده از دو مونومراسید ترفتالیک و الکل اتیلن گلایکول که هر کدام دارای دو ظرفیت می باشند، در دما و فشار ایده آل و با حضور کاتالیزور تولید می گردد.

صنعت بازیافت به دلیل فشار محیط زیست برای بهبود مدیریت پسماند، آغاز به کار کرد و دلیل اصلی این صنعت برای بازیافت بطری های PET سرعت تجزیه بسیار پایین آن ها در طبیعت بود. زیرا PET یک پلاستیک غیر قابل خرد شدن در شرایط نرمال است و هیچ ارگانیزمی که بتواند این ماده را مصرف کند، شناخته نشده است. روش های پیچیده و گران برای تخریب و از بین بردن PET وجود دارد که در این میان بازیافت آن بهترین روش برای کاهش اقتصادی زباله PET است به عبارت دیگر قیمت تمام شده کمتر PET بازیافتی در مقایسه با PET نو، ارزش این صنعت را آشکار می کند. بازیافت قطعات PET به دو روش بازیافت شیمیایی و مکانیکی انجام می گیرد.

مزیت بازیافت مکانیکی PET ساده و دوستدار محیط زیست بودن این پروسه است و همچنین سرمایه کمی نیاز دارد. ولی عیب اصلی این روش کاهش وزن مولکولی در طول پروسه است. محققین با دانستن این عیب در پی برطرف کردن آن به روش های گوناگون می باشند. موارد زیر از جمله این روش ها است:

۱ – انجام پروسه تحت خلا

۲ – استفاده از پایدار کننده ها

۳ – پلیمریزاسیون فاز جامد

۴ – بسط زنجیر

۵ – مخلوط کردن پلی اتیلن ترفتالات بازیافتی با پلیمر های مصنوعی به این منظور در این تحقیق از ماده بسط دهنده زنجیر و آنتی اکسیدان همراه با پروسه خشک کردن استفاده شده است.

۲- روش تحقیق

ضایعات پلی استری به صورت کلوخه های حاصل از راکتورهای پتروشیمی (W-PET) و قطعات خرد شده بطری های نوشابه کوکا کولا (B-PET) به عنوان مواد اولیه مصرفی در فرایند بازیافت فیزیکی مورد استفاده قرار گرفت. واحد تکرار شونده هر دو مورد و همچنین شکل ظاهری آنها در شکل ۱ آمده است.

شکل ۱- شکل الف واحد تکرار شونده PET، شکل ب ظاهر پودر بطری (B-PET) و شکل ج ظاهر ضایعات پلی استری (W-PET)

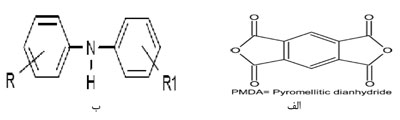

مواد کمکی مورد استفاده شامل ماده بسط دهنده زنجیر PMDA و آنتی اکسیدان Flynox1010 بوده است. ساختار شیمیایی مواد کمکی مورد استفاده در شکل ۲ آمده است.

شکل ۲- شکل الف ساختار ماده بسط دهنده زنجیر ، شکل ب ساختار فلاینوکس ۱۰۱۰

اندیس جریان مذاب (MFI ) نمونه ها که توسط دستگاه MFI Indexer مدلMFI2 اندازه گیری شد به عنوان شاخصی برای بررسی میزان تغییرات گرانروی پلی استر قبل و در حین فرایند بازیافت مورد استفاده قرار گرفت. دمای دستگاه MFI2 روی ۲۶۵ درجه سانتی گراد تنظیم شد و مدت زمان ماند مواد تغذیه شده به داخل دستگاه نیز ۵ دقیقه در نظر گرفته شد. اثر خشک کردن نمونه ها در آون معمولی و آون آزمایشگاهی تحت خلاء مورد بررسی قرار گرفت. به طوری که نمونه ها در دماها (۱۷۰ ،۱۵۰ ،۱۰۰ و ۲۲۰درجه سانتی گراد ) و زمان های مختلف خشک می شدند و سپس تغییرات گرانروی آنها بررسی می شد. نمونه های ضایعاتی که در شرایط بهینه بدست آمده، در حین آزمایشات توسط دستگاه ذوب ریسی آزمایشگاهی به الیاف فیلامنتی تبدیل شده و استحکام تا حد پارگی و ازدیاد طول الیاف حاصله توسط دستگاه استحکام سنج آزمایشگاهی مدل SDL12 مورد ارزیابی قرار گرفت.

۳- نتایج و بحث

۱-۳ -بررسی عوامل مختلف روی اندیس جریان مذاب نمونه ها

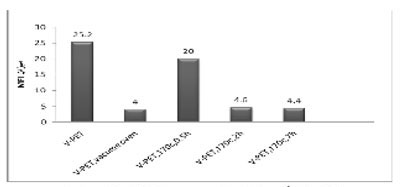

شکل ۳ تأثیر خشک کردن پلی استر خالص روی MFI آن را نشان می دهد. با توجه به این نمودار خشک کردن، تأثیر قابل توجهی در کاهش میزان MFI داشته که این اثر هنگام استفاده از آون خلاء بیشتر مشهود است. با افزایش زمان خشک کردن MFI نمونه ها کاهش بیشتری می یابد.

شکل ۳- تاثیر خشک کردن روی MFI پلی استر خالص

شکل ۴ اثر افزودن درصدهای مختلف آنتی اکسیدان فلاینوکس ۱۰۱۰ را همراه با خشک کردن نمونه ها در دمای ۱۷۰ درجه سانتی گراد و به مدت ۲ ساعت روی میزان MFI پودر بطری نشان می دهد. مقدار بهینه مصرف این ماده برابر ۵/۰ درصد وزنی می باشد.

شکل ۴- تاثیر ضد اکسیداسیون و خشک کن روی MFI پودر بطری

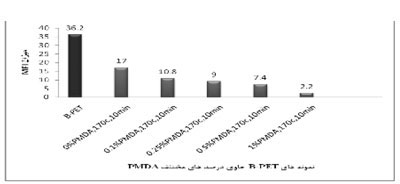

شکل ۵ تاثیر همراهی خشک کردن و استفاده از ماده PMDA را روی MFI پودر بطری نشان می دهد. با توجه به نمودار استفاده از PMDA تا مقدار یک درصد وزنی باعث کاهش MFI و پس از آن باعث ژل شدن پلیمر می شود.

شکل ۵- اثر PMDA و خشک کن بر MFI پودر بطری

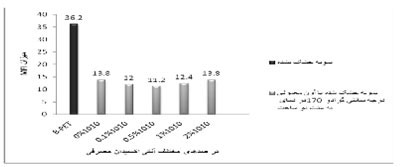

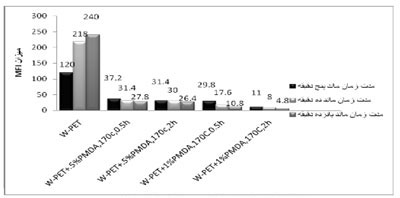

شکل ۶ تاثیر همراهی خشک کردن و استفاده از ماده PMDA را روی MFI ضایعات پلی استری ارائه می دهد. در این نمودار همچنین تأثیر زمان های مختلف ماند نمونه در دستگاه اندازه گیری MFI را نمایش می دهد.

شکل ۶- اثر PMDA و خشک کن بر MFI ضایعات پلی استری

۲-۳- بررسی استحکام و ازدیاد طول الیاف ریسیده شده

با توجه به آزمون های انجام شده و برای بررسی اثر انجام بازیافت در شرایط مختلف بر کیفیت الیاف ذوب ریسی شده نهایی، نمونه هایی از مواد ضایعاتی آماده سازی شده و ضمن اندازه گیری نمره الیاف، در شرایط مختلف با کمک دستگاه ذوب ریسی آزمایشگاهی به الیاف تک فیلامنتی تبدیل شده و توسط دستگاه استحکام سنج کشیده شدند تا ازدیاد طول نمونه ها با یکدیگر مقایسه شوند. جدول ۱ نمره الیاف تولیدی و جدول ۲ استحکام و ازدیاد طول آنها را نشان می دهد.

جدول ۱- نمره الیاف تولیدی برحسب دنیر

جدول ۲- استحکام و ازدیاد طول الیاف تولیدی

۴-نتیجه گیری

هدف از انجام این تحقیق افزایش ویسکوزیته پلی استرهای بازیافتی به منظور تولید لیف از آنها است. عوامل مختلفی از جمله خشک کردن نمونه ها، افزودن درصدی از ماده آنتی اکسیدان و ماده بسط دهنده زنجیر به منظور کاهش MFI (افزایش ویسکوزیته) نمونه ها مورد بررسی قرار گرفت که نتایج حاصل از اعمال هر یک از شرایط بالا به شرح زیر است:

– خشک کردن توسط دو آون معمولی و خلاء انجام گرفت که هر دو مورد روی کاهش MFI نمونه ها موثر بودند و دلیل این امر حذف آب و جلوگیری از واکنش های هیدرولیز است. خشک کردن نمونه ها توسط آون خلاء موثرتر از آون معمولی ارزیابی شد اما خشک کردن در آون معمولی در دمای ۱۷۰ درجه سانتی گراد و به مدت دو ساعت به عنوان بهینه ترین حالت مورد استفاده قرار گرفت.

– استفاده از ماده آنتی اکسیدان بر کاهش MFI نمونه ها اثر گذار بود. تأثیر این ماده هنگام خشک کردن نمونه مضاعف می شود.

– موثرترین عامل مورد استفاده، افزودن ماده بسط دهنده زنجیر به پلی استر های بازیافتی بوده است که تأثیر این ماده هنگام خشک کردن نمونه ها مضاعف می شود به طوری که می توان با این روش MFI نمونه ای بازیافتی را به MFI نمونه خالص پلی استر نزدیک کرد.

مراجع:

۱- N.Sharma and Shubhada,“Management of Polyethylene Terephthalate (PET) Waste” ,Asian Textile Journal,58- 64,May 1995.

۲- شفایی، شیرین( ۱۳۸۶ )، “تولید الیاف پلیمری از آمیخته بطریهای PET بازیافتی و “PP مجله علوم و تکنولوژی پلیمر، سال بیستم، شماره ۱، صفحه ۴۹-۵۸

۳-F.Awaja and D.Pavel,” Recycling of PET “,European Polymer Journal, Volume 41, Issue 7, Pages 1453-1477, July 2005.

۴-Erema, Plastic recycling systems, the PET planttechnology. Finding information on the Internet [Online],2002,Available from: www.erema.at/E_PET_tech.htm;

۵-J. Scheirs, “Polymer recycling”, science technology and application. John Wiley and Sons Ltd; 1998.

۶-GP.Karayannidis, D.Kokkalas, D.Bikiaris, “ Solid-State polycondensation of poly(ethylene terephthalate) recycled from Postconsumer soft-drink bottles I,II.”, J Appl Polym Sci 1993;50:21,35-42.

منبع : شماره ۲۲ مجله کهن

————————————————————————————

این مطلب را نیز بخوانید

پیشنهاد سردبیر : نقشه های فرش ماشینی چگونه طراحی می شوند؟

————————————————————————————

تحریریه مجله نساجی کهن

ارسال مقالات و ترجمه جهت انتشار در سایت : info@kohanjournal.com